Что такое пастеризация молока

Пастеризация молока — это процесс контролируемого нагрева молока до определенной температуры (ниже точки кипения) с последующим быстрым охлаждением. Основная цель — уничтожение патогенных (болезнетворных) микроорганизмов и значительного количества непатогенной микрофлоры, которые могут вызывать порчу продукта.

Метод назван в честь французского микробиолога Луи Пастера, который в XIX веке разработал эту технологию для предотвращения скисания вина и пива, но позже она была успешно применена к молоку.

Для чего нужна пастеризация молока

Пастеризация решает несколько задач:

- Обеспечение безопасности. Это главная причина. Сырое молоко может содержать опасные бактерии, такие как Salmonella, E. coli, Listeria, Campylobacter и возбудитель туберкулеза. Пастеризация уничтожает их, делая молоко безопасным для употребления.

- Увеличение срока годности. Уничтожая большинство микроорганизмов и ферменты, вызывающие скисание, пастеризация значительно продлевает срок хранения молока.

- Сохранение пищевой и вкусовой ценности. В отличие от стерилизации (кипячения), пастеризация щадяще воздействует на продукт. Она минимально влияет на вкус, цвет и питательные вещества (витамины, белки), особенно витамины A, D и B2 (рибофлавин).

ВАЖНО: Пастеризация не делает молоко стерильным. Она не ухудшает кардинально питательную ценность молока. Незначительная часть термоустойчивых бактерий и их спор может выжить, поэтому пастеризованное молоко все равно имеет ограниченный срок хранения и требует охлаждения. Потери некоторых термочувствительных витаминов (например, витамина С и частично витаминов группы В) незначительны, а белки, жиры и кальций остаются практически неизменными.

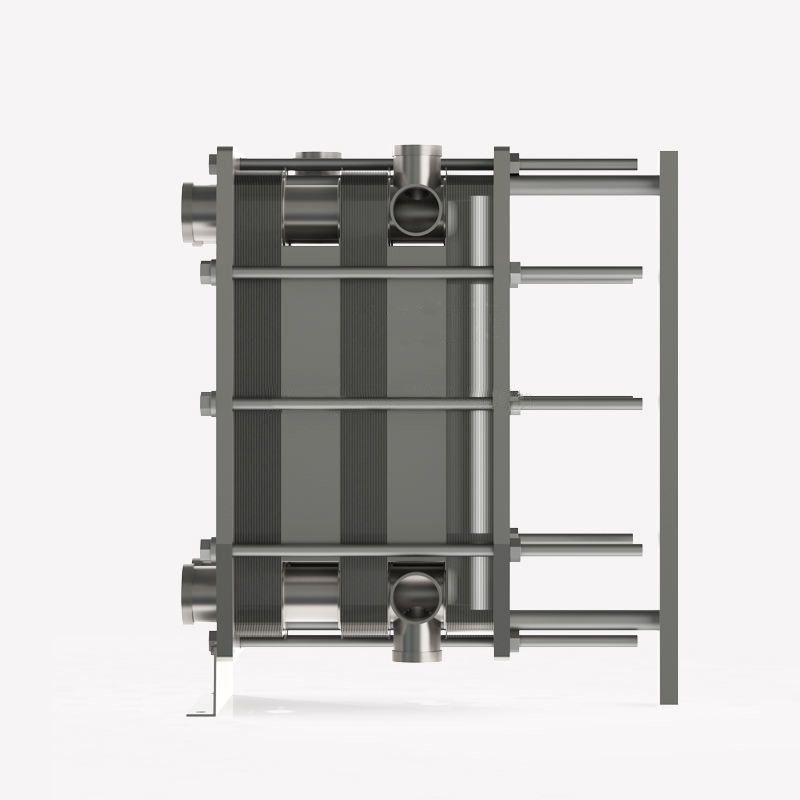

Пластинчатые теплообменники-пастеризаторы

Пластинчатые теплообменники (ПТО) — это стандарт для пастеризации молока в современной молочной промышленности. Они идеально соответствуют всем требованиям этого процесса.

Пластинчатые теплообменники обладают сочетанием качеств, критически важных для пастеризации:

- Высокая эффективность теплообмена — гофрированная поверхность пластин создает интенсивную турбулентность потока даже при низких скоростях. Это обеспечивает быстрый и равномерный нагрев, предотвращая пригорание белка на стенках — ключевая проблема при работе с молоком.

- Компактность — при той же производительности ПТО занимает в 3-5 раз меньше места, чем кожухотрубный аналог.

- Гибкость и масштабируемость — мощность установки легко увеличить, добавив необходимое количество пластин в раму.

- Возможность создания комплексных систем — в одном аппарате можно объединить несколько секций для разных стадий процесса (рекуперация, нагрев, охлаждение).

- Легкость обслуживания и соблюдение гигиены — теплообменный аппарат можно быстро разобрать для визуального осмотра, механической очистки или замены пластин и прокладок. Это идеально для стандартов мойки CIP.

Конструкция ПТО для молочной промышленности

- Пластины — изготавливаются из высококачественной нержавеющей стали (AISI 304 или 316). Их гофрирование не случайно — разные профили (например, "елочка") оптимизируют теплообмен и прочность.

- Прокладки — используются специальные пищевые термостойкие резины (например, EPDM, NBR). Они герметизируют каналы и не допускают смешивания сред. Крепятся к пластинам с помощью клея или клипс.

- Рама (станина) — неподвижная и прижимная плита в санитарном исполнении, между которыми сжимается пакет пластин. Сжатие обеспечивается стяжными болтами.

Пастеризации молока в ПТО это не просто нагрев, а многоступенчатый энергосберегающий процесс. Молоко последовательно проходит через секции одного аппарата.

Процесс пастеризации молока (на примере пластинчатого пастеризатора)

Современный процесс пастеризации — это непрерывный цикл, который можно разделить на несколько ключевых этапов. Наглядно этот процесс представлен на следующей схеме:

Теперь рассмотрим каждый этап подробнее:

- Поступление сырого молока (4°C): Охлажденное сырое молоко из резервуара поступает в аппарат.

- Секция регенерации (нагрев): Молоко проходит через одну сторону пластин, а навстречу ему по другую сторону пластин течет уже пастеризованное горячее молоко. Холодное сырое молоко нагревается за счет тепла горячего пастеризованного, экономя энергию. При этом пастеризованное молоко, отдавая тепло, предварительно охлаждается. Это и есть рекуперация (регенерация) тепла.

- Секция пастеризации (догрев): После секции регенерации молоко уже теплое (~65°C), но недостаточно для пастеризации. Оно поступает в секцию пастеризации, где нагревается до конечной температуры (обычно 72-76°C) с помощью горячей воды или пара.

- Выдерживатель: Нагретое молоко не сразу охлаждается, а поступает в трубу-выдерживатель, где выдерживается при температуре пастеризации строго определенное время (например, 15-20 секунд). Это время необходимо для гарантированной гибели патогенных микроорганизмов.

- Клапан автоматического отклонения (AVC - Automatic Valve Control): Это ключевой элемент безопасности. Датчик температуры после выдерживателя постоянно контролирует температуру. Если она упала ниже установленной нормы (например, ниже 72°C), клапан мгновенно переключается, и непрошедшее пастеризацию молоко отправляется обратно в начало цикла, не попадая в секцию охлаждения.

- Секция регенерации (охлаждение): Правильно пастеризованное молоко возвращается в секцию регенерации, но теперь уже на другую сторону пластин, где оно охлаждается, отдавая свое тепло входящему холодному молоку.

- Секция окончательного охлаждения: После регенерации молоко поступает в последнюю секцию, где с помощью ледяной воды или хладагента охлаждается до конечной температуры (4-6°C).

- Выход готового продукта: Охлажденное пастеризованное молоко направляется в резервуар для хранения или сразу на розлив.

Таким образом, процесс пастеризации в пластинчатом теплообменнике — это быстрый, энергоэффективный и строго контролируемый цикл, обеспечивающий безопасность и качество молока.

Плюсы и минусы пластинчатых разборных теплообменников пастеризаторов

Плюсы:

- Высокая эффективность теплообмена: Благодаря большой площади поверхности пластин и турбулентному потоку достигается очень быстрый и эффективный теплообмен.

- Компактность: При высокой производительности занимают значительно меньше места по сравнению с другими типами теплообменников (например, трубчатыми).

- Гибкость и масштабируемость: Легко увеличить или уменьшить производительность, добавив или убрав пластины в пакете.

- Легкость очистки и обслуживания (CIP-мойка): Аппарат можно легко разобрать для ручной мойки и инспекции. Однако главное преимущество — возможность эффективной автоматической циркуляционной мойки (CIP) без разборки, что критически важно для гигиены на производстве.

- Экономия энергии: Регенеративная секция позволяет утилизировать до 90-95% тепла, значительно снижая затраты на нагрев и охлаждение.

Минусы:

- Риск протечек: Из-за большого количества уплотнений между пластинами существует потенциальный риск протечек. Уплотнения со временем деградируют и требуют замены.

- Высокие требования к качеству продукта: Не подходят для жидкостей с высокой вязкостью или содержащих твердые частицы, которые могут засорить узкие каналы между пластинами.

- Высокое давление: Создают более высокое гидравлическое сопротивление по сравнению с трубчатыми аппаратами, что может потребовать более мощных насосов.

- Стоимость уплотнений: Регулярная замена уплотнительных прокладок — это дополнительные эксплуатационные расходы.

Вывод: Несмотря на некоторые минусы, пластинчатые теплообменники являются оптимальным выбором для пастеризации молока благодаря своей эффективности, компактности и удобству обслуживания, что делает их стандартом для молочной отрасли.